孔探检测在航空发动机维护中的应用

1.孔探检测基本原理及常用设备孔探检测技术的基本原理是采用光学手段通过小孔将密封物体内部的状况传递出来,然后对光学图像进行评估、检测与诊断。孔探检测技术可以延长人类的视距,任意改变视线的方向,准确地观察到物体内表面的状况。另外,在孔探检测过程中,与目标对象不发生接触,不形成任何破坏或损伤,也不需要破解或拆开目标对象,形象点说,这就相当于给飞机发动机做“医学胃镜”检查,因此它已成为工业无损检测技术的重要手段。从1806年德国人Philipp Bozzini发明了医用内窥镜的雏形至今的近200年里,内窥镜(航空业称为孔探)经历了3个大的发展阶段,分别是刚性内窥镜、柔性内窥镜和柔性视频内窥镜。

1.1刚性内窥镜

刚性内窥镜的优点是成像精度高、亮度大、耐用且设备价格较低。通常限用于观察者和观察区之间是径直通道的加工孔或直管,如涡轮叶片和燃油室等。在孔探检测设备中35 mm照相机和视频监视器为标准配置工具。

1.2柔性内窥镜

柔性内窥镜一般较刚性内窥镜成像精度低,价格较贵且不易操作:常用于观察者到观察区无径直通道的场合,如弯曲的管路或较复杂的加工部位。

(1)光导纤维的传光和传像普通玻璃抗弯强度非常低,但玻璃纤维能弯而不断。光学玻璃与普通玻璃相比,其传光性能强很多,因此,用光学玻璃制成的细纤维能沿弯曲路径很好的传送光线,这种细纤维称为光导纤维(光纤)。

光纤的截面多数是圆形,由具有较高折射率刀。的芯体和较低折射率刀:的涂层组成,如图l所示。在光纤中,如果光线以0角入射到光纤的入射端面上,按折射角p进入光纤后将到达芯体与涂层间的·光滑界面,当满足全反射条件时,便会在界面上发生光纤内的全反射,全反射光线又可按同样的角度在相对面上发生全反射。依靠不断的全反射,该光线即可在光纤中传播,直至从光纤的另一端(射出端面)射出。光纤弯曲时,光线在内部的入射角妒将发生变化。此时,通过光纤轴线的平面也只有一个,一部分光线将在弯曲部分逸出,从而引起传输损失。一般由于芯体直径很小(几微米至数百微米),当弯曲半径相对于光纤直径来说很大时,弯曲损耗可忽略。图l光纤在光纤子午面内的传播一根非常细的光纤不可能传送足够的光,将许多单根光纤整齐排列成光纤束,则每根光纤的端面

都可看成是一个取像单元,这样通过光纤束即可把图像从入射端面传送到射出端面,完成图像的传送。

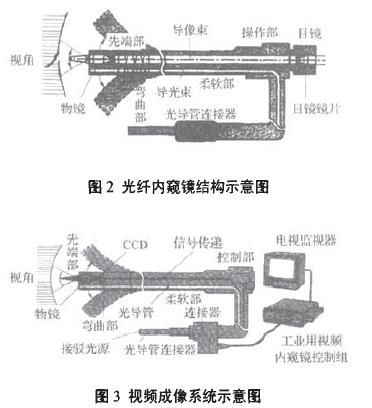

(2)柔性内窥镜的构成

典型的柔性光纤内窥镜由物镜先端部、弯曲部、柔软部以及操作部和目镜组成,如图2所示。导光束和用于操纵头部角度的钢丝的等均装在镜筒中。柔性光纤内窥镜除了调变焦距机构外,还有控制探头观察端可向上下左右偏转。光传导束所用光纤直径通常为30 gm,图像传导束中光纤的直径关系到所获图像的分辨力,光纤

直径小,排列精确,这样在图像传导束中就可装填更多光纤,可获得较好的分辨力。在分辨力较高的情况下方有可能利用较宽视场的物镜和在目镜处将图象放大。图像传导束光纤直径一般在6.5~17¨m。

1.3柔性视频内窥镜

应用光纤内窥镜虽然可在一些狭小弯曲的试件内部进行检验,使用方便,用途广泛,但也存在一些问题,主要是分辨力还不够高,图像还不够清晰,这是由光纤传像束的固有结构特征引起的。视频内以及视频内窥镜控制组和监视器组成,如图3所示。在光纤内窥镜图像传导束中,每一根光纤都为目镜传送一部分检测图像,但在各根光纤之间有一个很小的空间成为任何图像传送的空当,形成一个个“蜂房”或网格图形,因而增加了图像的颗粒状,使之模糊不清。另外,光纤束长时问固定弯曲及拐折也会使一些光纤折断,它们所传送的像素就会消

失,因而出现黑点,称为黑白点混成灰色效应,从而使分辨力下降。柔性视频内窥镜则不仅可提高分辨力、高清晰度的图像,且具有更大灵活性。

图3视频成像系统示意图

2孑L探检测在典型发动机状态监控中的应

用安全分析

2.1 CFM56系列发动机孔探孑L位置

航空公司发动机日常维护是主要借助孔探检测来对发动机内部结构进行检查。波音维修方案中的孔探检查工作,主要集中在高压涡轮转子叶片和进口导向叶片、燃烧室以及低压涡轮进口导向叶片,如图4所示。因为这些部件所处的环境恶劣,在高温、高压、高转速的环境下,发动机的部件会逐渐老化,致使整个发动机的性能衰退,EGT裕度下降。

因此要及时发现发动机内部结构的损伤,避免不良事故的发生,就要定期对发动机作孔探检查。

CFM56系列发动机孔探检测程序参照波音AMM手册执行。运用AMM手册推荐的便携式视频内窥镜已经多次发现发动机内部的损伤,为发动机的更换和监控提供了有利的支持信息。图6和图10是某航空公司近年来内对发动机进行孔探检查

时,发现的几处典型损伤(损伤部位都经过放大)。

2.2发动机燃烧室部位

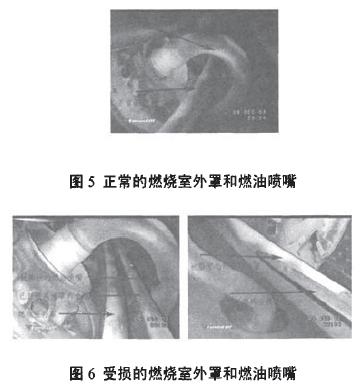

2003年12月,定期检查CFM56—3发动机燃烧室外罩(combustion cowl)时发现,外罩材料脱落。造成此处损伤的原因是外罩内的金属丝长期和外罩相互摩擦,金属丝把外罩磨穿,进而磨损到了燃油喷嘴的杆端。该处损伤是十分危险的,如不运用孔探检测出故障而发动机继续投入使用,喷嘴磨穿后燃油会流到燃烧室外面,后果将不堪设想。

CFM56—7也有同类的定检内容,检查时一定要特别仔细地检查到每一处燃油喷嘴。图5和图6是孔探检测过程中拍摄下来的照片。通过照片我们可以清楚的看出正常的发动机燃烧室外罩与受损的燃烧室外罩之间的对比。

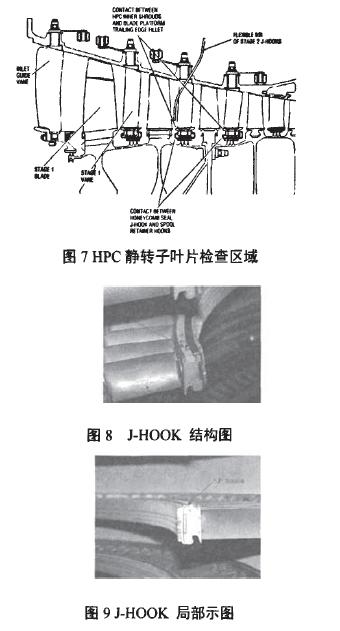

2.3高压压气机(HPC)部位的孔探检测有报告显示,CFM56系统发动机HPC的静子内环和蜂窝封严的J—HOOK与转子叶片和填充块后部相接触,虽然叶片和填充块的磨损一般在可用范围内,而磨穿的J—HOOK可能造成整个J—

HOOK的后移,进入空气流道,使得叶片受损和发动机喘振。发动机厂家对事件的调查发现,这是由于VSV内衬套磨损引起了HPC静子内环前移而造成的。厂家下发了相关的服务通告,CFM56—5B:S/B 72—0553R02,CFM56—7B:S/B 72—0515R02。

要求在受影响的发动机TSN达到24000小时后的600个小时内执行首次检查。航空公司按服务通告的要求,所做的主要工作是孔探检测HPC第2、3级的静子J型钩前缘以及第3级静子J型钩后缘。但在实际孔探检测时,发现此项检查工作有一定的难度,不容易接近易损伤处,而且孔探设备使用不恰当的话,还有可能导致没备软轴受损或软轴头部脱落掉入发动机内部的严重后果(国外已经发生过一起)。图7是CFM56—7B发动机高压压气机14级静转子叶片检查区域,图8和图9是J型钩的结构和局部图示,图lO是易损部位图示。

图4 CFM56—3发动机孑L探孔位置

图5正常的燃烧室外罩和燃油喷嘴

图6受损的燃烧室外罩和燃油喷嘴

为了能检测出细微的损伤隐患,因此在做此部位的孔探检测时一定要先熟悉正常状态下各部件的位置和结构关系。特别要重点检查J型钩的防移动销钉以免由于封严移动后导致直销钉脱落,因为世界范围内的航空公司已经发生了9起CFM发动机直销钉和1起防移动销钉脱落的故障,这种故障有可能进一步导致HPC的损坏和/或发动机失速。由于

HPC静转子接触后磨损会导致间隙变小,利用6 mm的内窥软轴无法完全接近损伤处,即使使用4 ranl左右的内窥软轴有时也难以接近,而且容易使检测设备受损。所以在做此部位的孔探检测时,可以尝试先将VsV的角度进行适当调整,或者将VSV全关,或者从后面往前绕过HPC转子叶片进行检查,但是一定要确保检查设备的安全。上述案例是发动机内部结构很典型的损伤,在损伤出现的初期通过孔探检测及时发现并加以监控,并适当的缩短检查间隔,并持续跟踪损伤的扩

展,能有效避免发动机故障的进一步扩展而严重影响发动机正常工作甚至空中停车。为了更好的监控发动机的状态,绝大多数航空公司都对在翼的每台发动机建立了孔探检查档案,并有专人负责处理并及时将检测情况和厂家沟通,跟踪发动机内部损伤的扩展情况。

图7 HPC静转子叶片检查区域

图8 J-HOOK结构图

图9 J-HOOK局部示图

2.4孔探检测带来的实际效益

(1)孔探检查能及时发现发动机的内部结构损伤,持续跟踪损伤的扩展,避免造成更大的损坏,降低发动机的大修成本。

(2)根据孔探检查的结果,可以准确评估发动机的损伤程度,更合理的安排下发时间,充分利用备用发动机,减少临时租发动机的成本。

(3)对于损伤的持续监控,可以有效延长发动机的在翼时间。数据显示,国内某航空公司有一台发动机的在翼时间已经创造了在翼27473小时的记录,另外三台发动机也超过了25000小时的在翼时间,减少了送修次数和成本。

图lO损1务部位孔探不图

3孔探检测的发展方向

随着光电技术、传感器技术以及计算机技术的发展,孔探检测技术越来越成为航空维修工作中可靠的检测手段。据资料显示,孔探检测技术有以下几个发展方向。

3.1检测设备不断更新换代

随着视频内窥镜技术的不断进步,对损伤的检测已经从阴影检测发展到了更先进的立体检测,成像精度大大提高增加了检测的精度和准确度;增加了探头超温报警功能,避免探头受到高温的损坏;内窥机器人技术正在进行广泛的研究,如图1 1所示,这种技术可根据预先的指令程序使微型机器人沿发动机内部复杂的结构路径进行检测,并将沿途所测影像发送到高精显示器上用于评估,这种技术甚至可以安装固定在飞机或发动机的特定部位,实时传送影像显示在驾驶舱的屏幕上;设备操作界面加入中文操作菜单,大大提高了设备的易用性。

(下转第80页)

⑤从径向轴承轴瓦上有点蚀可以i兑明,这是轴(5)更换两端径向轴承,测量并调整瓦背紧力

承动态性能不好,发生油膜半速涡动(即气蚀)所到设计要求范围;造成的,这点也能造成透平振动异常。(6)透平排汽端下缸体冷凝液导流槽打磨光滑:

2.3问题解决办法

(7)为了更充分的排去蒸汽中的冷凝液,第五针对以上分析的原因,可用如下方法来解决振级隔板底部排水孔由原来m6.5 mm改造为①9 mm;动值过高问题,有些零部件则直接进行更换: 第六级隔板底部开导流槽;(I)更换透平进汽端止推轴承轴瓦; (8)更换调速器涡轮;

(2)清洗、打磨转子,进行着色探伤检查后, (9)机组找正对中,提高对中精度。

继续使用。大修后试车,机组运行良好,机组振动值比检(3)更换两端碳环密封环; 修前下降,无漏点,一次试车成功,体现了这次检(4)更换透平各级隔板迷宫密封环,测量并调修质量好。若在机组安装在线监测,就可以随时监整密封|'日J隙到设计要求范围;测设备运行状况了。图11微型高精孔探机器人3.2检查人员专业化程度越来越高先进的设备也需要具备专业知识和经验丰富的使用者才能达到最好的效果,对检查人员提出了更高的要求。孔探检测不但枯燥,而且需要极大的耐心和细心,如果经验不足,很容易检查不到位或忽略一些重要的细节。今后国内外同行要加强学习和

交流,不断提高检查人员的自身业务素质,积累更多操作评断经验。

3.3监控体系建立且不断完善由于飞机机队数量的不断扩大,航空公司或行业主管部门等应该针对不同型号的发动机建立相应的数据库系统,建立完好孔探检测部位的标准模型和相同部位的各种故障模型,通过资源共享方便故

障诊断,并从中分析发动机性能衰减规律和性能变化,再及时做出孔探检测方案,从而减少非计划换发的次数,缩短飞机停场时间,延长发动机服役寿命,减少航空公司运营成本。航空器生产厂家甚至可根据孔探部位的故障频次情况来改进设计或提出更合理的操作和维护方法。

4结束语

孔探检测(Borescope Inspection)已广泛应用于民航维修工作中,特别是在航空公司发动机状态监控和健康管理方面起到了举足轻重的作用。孔探检测方法不仅适用于发动机内部结构的故障检查,对于飞机其它不易接近和拆卸的狭小部位也可以运用孔探检测方法,如检查机翼油箱内部腐蚀及其部件情况,检查狭小区域导线束的腐蚀或安装固定情况,检查机翼内部操纵系统传动部件的磨损和固定情况,还可用于活塞式发动机机匣和汽缸内部的检查。根据孔探检测技术的应用现状和发展趋势,笔者认为有必要在国内建立一套专门的孔探检测数据库系统,进一步提升从业人员的专业水平,通过数据共享为发动机状态监控和故障诊断积累更多经验。